RULLO SMERIGLIATORE AD ALTA PRESSIONE A MOTORE SINGOLO

Ambito di applicazione

Il rullo di macinazione ad alta pressione a trasmissione singola è appositamente progettato per pre-macinare il clinker di cemento, le scorie minerali, i clinker di acciaio e così via in piccoli granuli, per frantumare ultra i minerali metallici (minerali di ferro, minerali di manganese, minerali di rame , minerali di piombo-zinco, minerali di vanadio e altri) e per macinare i minerali non metallici (le gange di carbone,

feldspato, nefelina, dolomite, calcare, quarzo, ecc.) in polvere.

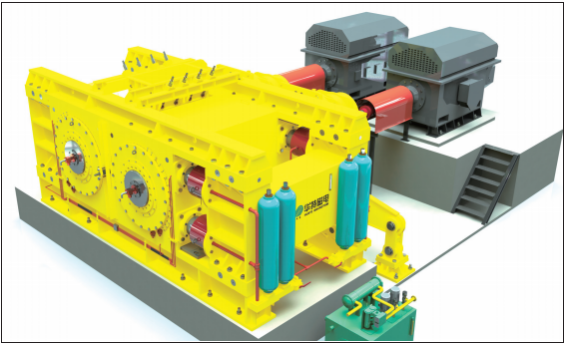

Struttura e principio di funzionamento

◆Diagramma del principio di funzionamento

Adotta il rullo di macinazione ad alta pressione singledrive

il principio di macinazione dell'estrusione di aggregati materiali.

Uno è il rullo stazionario e l'altro è il rullo mobile.

I due rulli ruotano in senso opposto alla stessa velocità.

I materiali entrano dall'apertura di alimentazione superiore,

e vengono macinati per estrusione ad alta pressione nell'intercapedine dei due rulli, e scaricati dal fondo.

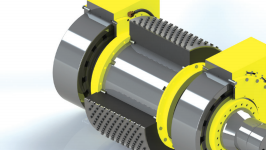

◆Parte di guida

È necessario un solo azionamento a motore,

la potenza viene trasmessa dal rullo fisso al rullo mobile attraverso il sistema di ingranaggi,

in modo che i due rulli siano perfettamente sincronizzati senza attriti radenti.

Il lavoro è tutto utilizzato per l'estrusione di materiale,

e il tasso di utilizzo del consumo energetico è elevato, il che consente di risparmiare il 45% di elettricità rispetto al tradizionale rullo di macinazione ad alta pressione.

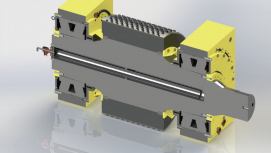

◆Sistema di applicazione della pressione

Il sistema combinato di applicazione della pressione meccanica a molla consente al rullo mobile di evitare in modo flessibile.

Quando entrano corpi estranei di ferro,

il sistema di applicazione della pressione della molla si arretra direttamente e reagisce in tempo, garantendo che il tasso di funzionamento raggiunga il 95%;

mentre il tradizionale rullo di macinazione ad alta pressione evita che l'olio idraulico debba essere scaricato attraverso la tubazione per alleviare la pressione.

L'azione viene ritardata, il che potrebbe causare danni alla superficie del rullo o malfunzionamento del sistema idraulico.

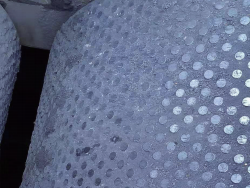

◆Superficie del rullo

La superficie del rullo è saldata con materiale di saldatura in lega resistente all'usura e la durezza può raggiungere HRC58-65; la pressione viene regolata automaticamente con il materiale,

che non solo raggiunge lo scopo di macinazione, ma protegge anche la superficie del rullo;

il rullo mobile e il rullo fisso funzionano in modo sincrono senza attrito radente.

Pertanto, la durata della superficie del rullo è molto superiore a quella del rullo di macinazione convenzionale ad alta pressione.

Principali caratteristiche tecniche

◆ Elevata efficienza lavorativa. Rispetto alle tradizionali attrezzature di frantumazione, la capacità di lavorazione aumenta del 40 - 50%.

La capacità di lavorazione della PGM1040 può raggiungere circa 50 - 100 t/h, con una potenza di soli 90kw.

◆ Basso consumo energetico. Secondo la modalità di guida a rullo singolo, è necessario un solo motore per funzionare.

Il consumo energetico è molto basso. Rispetto al tradizionale HPGR a doppia unità, può ridurre il consumo energetico del 20~30%.

◆ Buona qualità resistente all'usura. Con un solo motore azionato, le prestazioni di sincronizzazione dei due rulli sono molto buone.

Con superfici saldate resistenti all'usura, i rulli sono di buona qualità resistente all'usura e possono essere facilmente mantenuti.

◆ Tasso di funzionamento elevato: ≥ 95%. Con un design scientifico, l'attrezzatura può essere pressurizzata dal gruppo di molle ad alta pressione.

La pressione di esercizio può essere regolata automaticamente in base alla compressione del gruppo molle. Non esiste alcun punto di malfunzionamento.

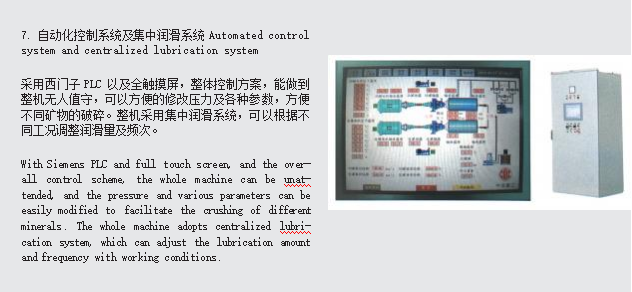

◆ Elevata automazione e facile regolazione. Senza il sistema idraulico, il tasso di malfunzionamento è basso

◆ La superficie del rullo è saldata con materiale di saldatura in lega resistente all'usura, con elevata durezza e buona resistenza all'usura;

La pressione sulla molla deriva dalla forza di reazione del materiale e la pressione è sempre bilanciata,

che non solo raggiunge lo scopo di schiacciare,

ma protegge anche la superficie del rullo; il rullo mobile e il rullo fisso sono ingranati e guidati dal sistema di ingranaggi,

e la velocità è completamente sincronizzata, evitando così l'attrito radente tra il materiale e la superficie del rullo.

Pertanto la durata è nettamente superiore a quella dell'HPGR a doppia trazione.

◆ Struttura compatta e ingombro ridotto.

Parametri tecnici

| Modello | Diametro del rotolomm | Rotololarghezza mm | Dimensione massima dell'alimentazione(Cemento, scorie di acciaio, scorie minerarie) mm | Alimentazione ottimalemisurare(metallicominerale,non metallicominerale) mm | mmDimensioni di uscita(cemento)mm | Capacità di elaborazioneT/h | M otorepotenza Kw | Dimensioni del contorno(L×L×A)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Classificazione,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Classificazione,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Classificazione,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | lassificante,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Classificazione,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Classificazione,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Classificazione,<4 | 500~650 | 1250 | 10800×8100×4400 |

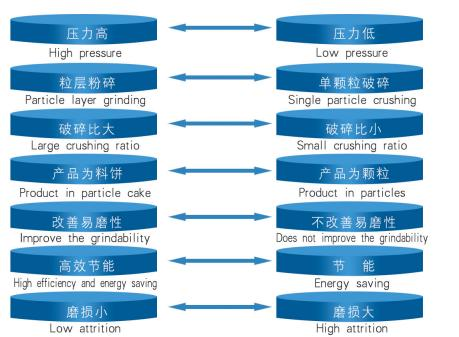

CONFRONTO TRA HPGR SINGLE DRIVE E HPGR CONVENZIONALI

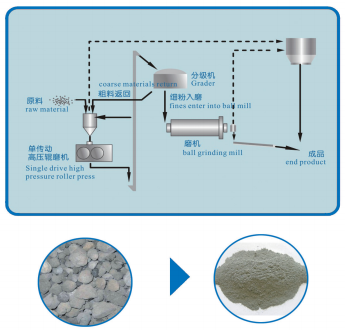

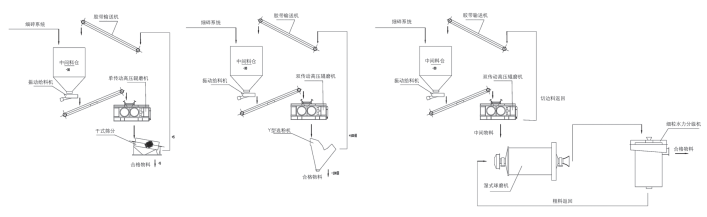

DIAGRAMMA DI FLUSSO DEL PROCESSO DI PRE-METTIFICAZIONE HPGR

Pre-macinazione di cemento, scorie minerali e scorie di acciaio "Più frantumazione e meno macinazione, sostituire la macinazione con la frantumazione", ovvero la pre-macinazione, è diventata la tecnologia principale per il processo di produzione dei tubi per aumentare la produzione e ridurre il consumo di energia . Essendo l'attrezzatura di pre-macinazione più avanzata per il risparmio energetico, l'HPGR a trasmissione singola può frantumare i materiali fino a -4 mm o -0,5 mm, di cui 0,08 mm rappresentano oltre il 30%. La capacità del mulino a sfere utilizzato può essere aumentata del 50~100% e il consumo energetico del sistema di macinazione può essere ridotto del 15~30%.

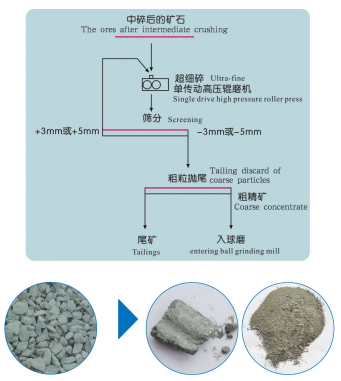

DIAGRAMMA DI FLUSSO DEL PROCESSO DI FRANTUMAZIONE ULTRA FINE DI MINERALI METALLICI CON SINGOLA AZIONAMENTO HPGR

Frantumazione ultra fine di minerali metallici

Quando i minerali passano attraverso lo spazio tra i due rulli, vengono frantumati in particelle fini di -5 mm o -3 mm e in una grande quantità di polvere mediante la forza ad alta pressione. A causa della debole forza di legame dell'interfaccia tra il minerale utile e la ganga, si generano facilmente fratture per fatica o microfessure e stress interno. Parte dell'interfaccia verrà completamente dissociata.

A causa dell'elevato contenuto di polvere fine scaricata dall'HPGR e del fatto che i minerali vengono frantumati lungo la superficie di dissociazione, rispetto alla frantumazione convenzionale, la percentuale di crescita inter-crescita nei prodotti frantumati è ridotta e lo smaltimento degli scarti di coda. perfetto è buono.

Sia la qualità del concentrato grossolano che la resa degli scarti risultano notevolmente migliorate.

DIAGRAMMA DI FLUSSO DEL PROCESSO APPLICATIVO PER MINERALI NON METALLICI CON SINGOLA AZIONAMENTO HPGR

Rettifica di minerali non metallici

Rispetto alle tradizionali apparecchiature di macinazione, l'HPGR a trasmissione singola presenta i vantaggi di una grande capacità della singola macchina, di un basso consumo energetico, di una minore usura e di un minore inquinamento da ferro; la finezza del prodotto può essere controllata da 20 mesh a 120 mesh, che può sostituire il mulino a sfere e creare un nuovo processo di macinazione.

RULLO SMERIGLIATORE AD ALTA PRESSIONE SERIE HPGM

Principio di funzionamento

Il rullo di macinazione ad alta pressione della serie HPGM è un nuovo tipo di attrezzatura di macinazione a risparmio energetico progettata secondo il principio della polverizzazione dello strato di materiale ad alta pressione. È costituito da due rulli di spremitura che ruotano in modo sincrono a bassa velocità. Uno è un rullo fisso e l'altro è un rullo mobile, entrambi azionati da un motore ad alta potenza. I materiali vengono alimentati uniformemente da sopra i due rulli e vengono continuamente trasportati nell'interstizio tra i rulli dal rullo di spremitura. Dopo essere stato sottoposto ad un'alta pressione di 50-300 MPa, il pannello di materiale denso viene scaricato dalla macchina. Nella torta del materiale scaricato, oltre ad una certa percentuale di prodotti qualificati, la struttura interna delle particelle di prodotti non qualificati è riempita con un gran numero di microfessure dovute all'estrusione ad alta pressione, in modo che la capacità di macinazione del materiale sia notevolmente migliorato. Per i materiali dopo l'estrusione, dopo la frantumazione, classificazione e vagliatura, i materiali fini inferiori a 0,8 mm possono raggiungere circa il 30% e i materiali inferiori a 5 mm possono raggiungere più dell'80%. Pertanto, nell'ulteriore processo di macinazione, il consumo di energia di macinazione può essere ridotto in larga misura, in modo che la capacità produttiva dell'attrezzatura di macinazione possa essere pienamente sfruttata, generalmente la capacità del sistema del mulino a sfere può essere aumentata del 20%~50 % e il consumo energetico totale può essere ridotto del 30%~50% o più.

Campi di applicazione

Esistono molti tipi di risorse di minerali metallici in Cina, ma le qualità della maggior parte delle varietà minerali sono scarse, varie e pregiate. Al fine di risolvere i problemi in sospeso negli aspetti economici, tecnici e di protezione ambientale dello sviluppo minerario, le imprese nazionali di estrazione dei metalli introducono, digeriscono e assorbono attivamente attrezzature straniere per la produzione mineraria nuove ed efficienti. In questo contesto di mercato, l'HPGR è un'apparecchiatura di macinazione ad alta efficienza inizialmente studiata e dimostrata e inizia ad essere utilizzata nelle imprese nazionali di estrazione dei metalli. Si tratta anche delle attrezzature per la produzione mineraria più interessate dall'industria mineraria nazionale. Si può dire che l'HPGR è ampiamente utilizzato nelle miniere di metalli domestiche. L'HPGR è stato ampiamente utilizzato in patria e all'estero nella macinazione nell'industria del cemento, nella granulazione nell'industria chimica e nella macinazione fine di pellet per aumentare la superficie specifica. Viene utilizzato per la frantumazione del minerale metallico per raggiungere diversi scopi come semplificare il processo di frantumazione, più frantumazione e meno macinazione, miglioramento della produttività del sistema, miglioramento dell'effetto di macinazione o degli indicatori di separazione.

Ambito di applicazione pratica

1. Macinazione media, fine e ultrafine di materiali sfusi.

2. Nell'industria della lavorazione dei minerali, può essere posizionato prima del mulino a sfere, come attrezzatura di pre-macinazione, o costituire un sistema di macinazione combinato con un mulino a sfere.

3. Nell'industria del pellet ossidato, può sostituire il mulino umido comunemente usato.

4. Nei materiali da costruzione, nei materiali refrattari e in altre industrie, sono stati applicati con successo nel clinker di cemento, nel calcare, nella bauxite e in altre macinazioni.

Vantaggi del prodotto

1. Il design a pressione costante garantisce una pressione uniforme tra i rulli e garantisce un effetto di schiacciamento.

2. La correzione automatica della deviazione può regolare rapidamente lo spazio tra i rulli per garantire la scorrevolezza dell'attrezzatura.

3. Il sistema di separazione dei bordi riduce l'effetto degli effetti dei bordi sull'effetto di frantumazione.

4. Con perni in carburo cementato, lunga durata, facile manutenzione e sostituibile.

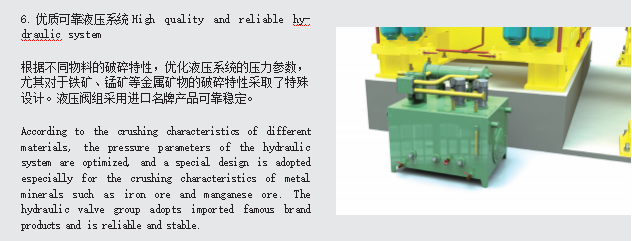

5. La bancata valvole adotta componenti importati e il sistema idraulico ha un design ragionevole e una buona affidabilità.

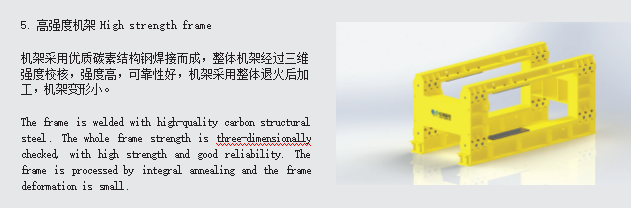

Struttura dell'HPGR

| Modello | Diametro del rotolomm | Larghezza rotolo mm | Produttivitàcapacità | Dimensioni dell'alimentazione | Peso della macchinat | Potenza installata |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

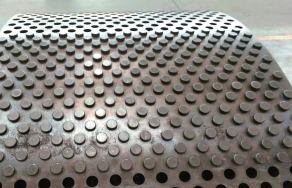

Nuovo tipo di tecnologia di superficie del rullo perno

Adotta borchie in lega dura di alta qualità con elevata durezza e buona resistenza all'usura.

La disposizione dei perni è progettata mediante simulazione al computer,

e la disposizione è ragionevole, il che può formare uno strato di materiale uniforme tra i perni, proteggendo efficacemente i perni e le superfici dei rulli,

e migliorare la durata del rullo di spremitura. I perni sono installati con adesivi speciali importati per una facile sostituzione.

Tecnologia di separazione della boccola del rullo e dell'albero principale

Il corpo principale del rullo di spremitura è realizzato in acciaio forgiato di alta qualità e la boccola del rullo è forgiata con acciaio legato di alta qualità. L'albero principale e i rulli sono realizzati con materiali diversi, il che migliora la robustezza dell'albero principale e la rigidità della boccola del rullo. La durata della boccola dell'albero è notevolmente migliorata. La sostituzione della boccola del rullo è comoda.

Tecnologia di montaggio e smontaggio rapido dei cuscinetti Sono adottati cuscinetti con foro conico di alta qualità ed è preformato un serbatoio dell'olio ad alta pressione. Il cuscinetto può essere facilmente smontato tramite una pompa dell'olio ad alta pressione, riducendo notevolmente la difficoltà di sostituzione del cuscinetto e migliorando l'efficienza della manutenzione

Tecnologia di sigillatura combinata multipla

La guarnizione del cuscinetto adotta una varietà di guarnizioni di tipo J più tipo V e a labirinto e la tecnologia di tenuta combinata garantisce efficacemente l'effetto di tenuta del cuscinetto.

Flusso di arricchimento del minerale di ferro

Superficie del rotolo resistente all'usura di alta qualità con borchie

Dopo che i materiali sono stati estrusi,

sulla superficie del rullo si forma uno strato denso di materiale per proteggere la superficie del rullo.

Materia prima

Torta Materia