Le scorie di acciaio, come le scorie di scarto finali prodotte dalla fusione dell'acciaio, contengono elementi ad alto contenuto di ferro. A causa della sua alta densità e dell'elevata densità apparente, non può essere reso popolare e utilizzato nel settore edile. Le preziose risorse di ferro non sono state recuperate bene, determinando una certa quantità di rifiuti. Le scorie di acciaio dovrebbero essere riciclate e riutilizzate attraverso un determinato processo di separazione magnetica e soddisfare i requisiti del grado di ferro in polvere richiesto dal materiale contenente ferro per la fusione nell'altoforno, in modo che le scorie di acciaio possano essere riciclate. Può essere meglio utilizzato nella costruzione.

Allo stato attuale, un certo processo di separazione magnetica è un metodo più fattibile ed è imperativo selezionare attrezzature adeguate per ottenere la separazione del ferro e un recupero efficiente. Le scorie di acciaio vengono macinate per realizzare la loro dissociazione, quindi attraverso la separazione magnetica secca all'aria del minerale in polvere, vengono rispettivamente ricevuti il minerale di alimentazione, il concentrato e gli sterili e il grado di ferro totale viene analizzato e analizzato per ottenere il miglior processo e attrezzatura parametri. Fornire un supporto tecnico adeguato per la produzione effettiva.

Proprietà delle scorie d'acciaio

Le scorie di acciaio sono le scorie di scarto prodotte dall'uso di calce ad alto contenuto di magnesio, calce attiva e altri materiali ausiliari per la decontaminazione e l'insufflazione di ossigeno nel processo di produzione dell'acciaio, quindi contengono ossido di ferro relativamente elevato, generalmente 20% -40%, e contenuto di FeO è superiore a Fe2O3, il primo è generalmente del 15%-25%, mentre il secondo è del 5%-15%, entrambi i quali mostrano un magnetismo debole.

Attrezzatura di prova

L'apparecchiatura di prova adotta il separatore magnetico essiccato all'aria del minerale in polvere FX0665 della Huate Company, utilizzato principalmente per la preselezione della magnetite prima della macinazione o per la produzione di concentrato qualificato dalla magnetite in polvere.

Separatore magnetico essiccato all'aria per minerali in polvere

Principio di funzionamento

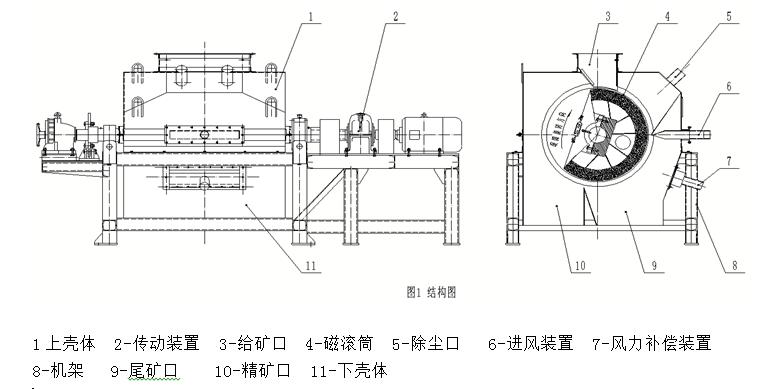

guscio superiore 2. trasmissione 3. Foro di alimentazione 4. Rullo magnetico 5. Uscita polvere 6. Dispositivo di aspirazione dell'aria 7. Dispositivo di compensazione del vento 8. Telaio 9. Apertura dei residui 10. Apertura del concentrato

guscio inferiore

Il principio di funzionamento del separatore magnetico essiccato all'aria del minerale in polvere è mostrato nella figura. I minerali vengono alimentati sulla superficie del tamburo magnetico attraverso la porta di alimentazione del minerale 3, e i minerali magnetici vengono adsorbiti sulla superficie del tamburo magnetico 4 sotto l'azione della forza magnetica e ruotano con il tamburo magnetico 4. Durante questo processo, i minerali sulla superficie del tamburo magnetico 4 sono soggetti all'azione combinata della pulsazione magnetica dei grandi poli magnetici ad angolo di avvolgimento e multipolari, del dispositivo di agitazione magnetica, del dispositivo di ingresso dell'aria 6 e della porta di rimozione della polvere 5, in modo che le impurità nei minerali e gli organismi poveri congiunti vengano efficacemente eliminati. In tal modo la qualità del concentrato risulta migliorata. Dopo che i minerali selezionati vengono ruotati nell'area non magnetica con il tamburo magnetico 4, vengono arricchiti nella porta del concentrato 9 sotto l'azione della gravità, della forza centrifuga e del dispositivo di scarico per diventare concentrati. I minerali non magnetici o i corpi congiunti magri vengono esclusi dalla bocca degli sterili 8 sotto l'azione della gravità e della forza centrifuga, e diventano sterili o minerale medio.

Innovazione e tecnologia chiave del separatore magnetico essiccato all'aria del minerale in polvere

1. L'alimentatore vibrante viene utilizzato per l'alimentazione e i parametri dell'alimentatore possono essere regolati per ottenere un'alimentazione uniforme;

2. Il sistema magnetico adotta un design multipolare, ampio angolo di avvolgimento (fino a 200-260 gradi), elevata intensità di campo (3000-6000 G) e la struttura del sistema magnetico può essere modificata in base alle proprietà minerali per ottenere indicatori di arricchimento ragionevoli ;

3. La velocità lineare del cilindro viene regolata entro 1-20 m/s e la velocità lineare appropriata può essere selezionata in base alla natura del minerale; il cilindro è realizzato in materiale non metallico ed è dotato di un dispositivo di agitazione magnetica per migliorare la qualità del concentrato;

4. Ha una struttura specifica della lama d'aria, un dispositivo di compensazione del vento e un dispositivo di rimozione della polvere (i parametri appropriati possono essere selezionati in base alla natura e ai requisiti dell'indice del minerale); la superficie del cilindro è dotata di un dispositivo di scarico, che può realizzare lo scarico pulito del concentrato;

Il separatore magnetico secco all'aria del minerale in polvere FX è composto principalmente da un dispositivo di trasmissione, un tamburo di separazione magnetica, un dispositivo di soffiaggio, un dispositivo di rimozione della polvere a tiraggio indotto, un dispositivo di raccolta della sedimentazione, ecc. L'intensità del campo magnetico del tamburo di separazione magnetica è 3500 G. . , la forza magnetica, la forza centrifuga rotante, ecc., possono ottenere la preselezione a secco della magnetite con dimensioni delle particelle di 0-5 mm o migliorare notevolmente il grado della magnetite in polvere fine. Gli effetti principali sono i seguenti:

R. Il grado selezionato di magnetite da 0-5 mm può essere aumentato da circa il 10% a oltre il 40%. Può essere utilizzato come pre-scarto prima della macinazione, il che può migliorare notevolmente la qualità di ingresso e l'efficienza del mulino.

B. Il grado selezionato di magnetite a grana fine -74um e -45um può essere aumentato da circa il 10% a oltre il 60% e il concentrato qualificato può essere ottenuto direttamente mediante selezione a secco.

Metodo di prova e analisi.

①Analisi degli elementi comuni e rilevamento dei materiali metallici.

②Preparazione e purificazione di minerali non metallici come inglese, pietra lunga, fluorite, fluorite, caolinite, bauxite, cera fogliare, baririte, ecc.

③L'arricchimento di metalli neri come ferro, titanio, manganese, cromo e vanadio.

④ Arricchimento minerale di minerali magnetici deboli come minerale di tungsteno nero, minerale di niobio tantalio, melograno, gas elettrico e nuvola nera.

⑤ Utilizzo completo di risorse secondarie come vari sterili e scorie di fusione.

⑥ Esistono arricchimenti combinati di metalli ferrosi minerali magnetici, pesanti e di flottazione.

⑦Smistamento con rilevamento intelligente di minerali metallici e non metallici.

⑧ Test di selezione continua semi-industrializzata.

⑨ Lavorazione di polveri ultrafini come frantumazione dei materiali, macinazione a sfere e classificazione.

⑩ Progetti chiavi in mano EPC quali frantumazione, preselezione, macinazione, separazione magnetica (pesante, flottazione), zattera asciutta, ecc.

Orario di pubblicazione: 14 marzo 2022