Il fango di sega è una miscela di polvere di pietra e acqua prodotta durante il taglio e la lucidatura del marmo e del granito. Molte aree nel nord del nostro paese sono importanti basi per la lavorazione della pietra e ogni anno viene prodotta una grande quantità di fango di sega e il suo impilamento richiede su una vasta area di risorse territoriali. La polvere di pietra ha una consistenza fine ed è difficile da smaltire. È facile volare nel cielo con vento forte e nei giorni di pioggia scorre nel fiume con l'acqua piovana, causando un grave inquinamento ambientale.

I principali minerali di ganga nel fango di sega includono feldspato, quarzo, calcite, dolomite, anfibolo, ecc. I principali minerali metallici e impurità includono silicato di ferro come ferro meccanico, magnetite, ossido di ferro, pirite e biotite. Attualmente, l'utilizzo completo Il metodo del fango di sega è principalmente quello di produrre mattoni aerati di calcestruzzo e produrre materie prime ceramiche dopo aver rimosso le impurità. Il primo ha una grande capacità di lavorazione e il secondo presenta elevati vantaggi economici.

Ricerca di beneficienza

In questo articolo, viene condotta una ricerca completa sui test di utilizzo e arricchimento per il fango rappresentativo della sega nell'area di Jining. I minerali preziosi nel fango della sega sono feldspato, ferro meccanico, ferro magnetico, ecc., e le impurità nocive sono limonite, biotite, muscovite, calcite, dolomite, orneblenda, ecc. La dimensione del materiale non è uniforme, le particelle grossolane vanno da 1-4 mm e alcuni -0,037 mm di fango fine. Tra questi, il ferro meccanico prodotto durante la lavorazione e il ferro magnetico nel grezzo il minerale può essere separato magneticamente in prodotti concentrati di ferro. Dopo una forte separazione magnetica, le impurità contenenti ferro come limonite, biotite e anfibolo possono essere rimosse. Prodotti concentrati di pietra, ciascuna sezione dei residui magnetici può essere utilizzata come mattoni aerati o materiali cementizi, in modo da raggiungere lo scopo di un utilizzo completo.

1.Determinazione del flusso di processo

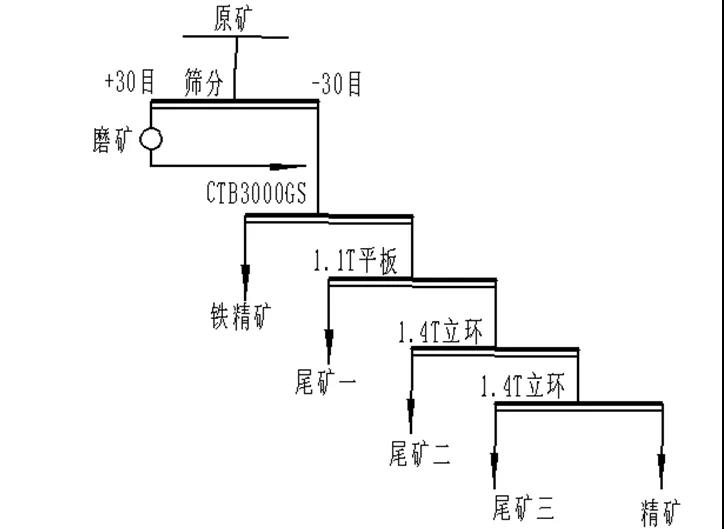

Combinando le proprietà del campione di segatura per determinare il processo di arricchimento: il minerale grezzo viene setacciato attraverso 30 mesh - macinazione a grana grossa + 30 mesh fino a -30 mesh.

——-Separazione del ferro campione misto da 30 mesh tramite separatore magnetico a tamburo + piastra piatta + anello verticale + anello verticale con forte rimozione magnetica del ferro: il concentrato è classificato in prodotti concentrati di feldspato a grana media +300 mesh e fango fine -300 mesh——Il fango fine viene quindi utilizzato per rimuovere il ferro due volte attraverso il fango elettromagnetico per ottenere un prodotto concentrato in polvere fine.

2.Test di separazione magnetica del minerale grezzo

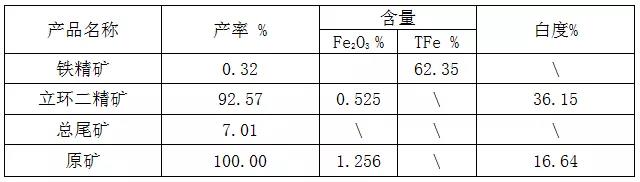

Il minerale grezzo è stato setacciato con 30 maglie e i risultati dell'analisi sono mostrati nella Tabella 1.

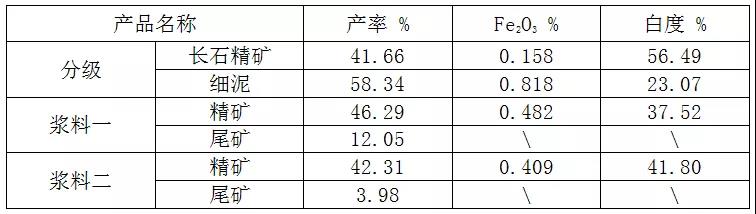

Tabella 1. Risultato del beneficio e test di screening

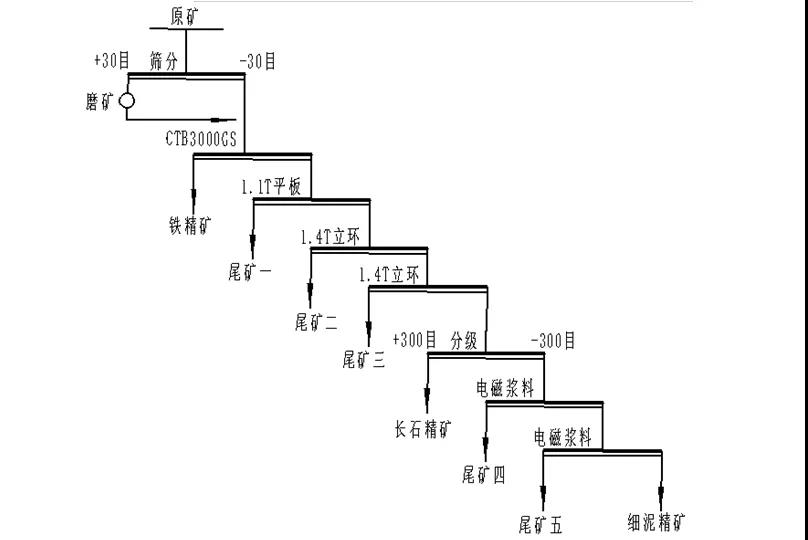

Macinare il minerale a grana grossa con una resa dal 17,35% a -30 mesh, mescolare con il prodotto sotto il setaccio e passare attraverso il processo di separazione magnetica convenzionale di separatore magnetico a tamburo + piastra piana + anello verticale + anello verticale. Il flusso del processo è mostrato nella Figura 1 e i risultati del test sono mostrati nella Tabella 2.

Figura 1. Il flusso del processo del test convenzionale di separazione magnetica del minerale grezzo.

Tabella 2. Risultati del test di separazione magnetica convenzionale

Il minerale grezzo viene vagliato + macinato + tre volte il processo di prova convenzionale di rimozione del ferro e i prodotti concentrati di fascia media e bassa possono essere ottenuti con una resa del 92,57%, un contenuto di Fe2O3 dello 0,525% e un candore del 36,15%. Dopo la classificazione, si dovrebbe prendere in considerazione la possibilità di purificare l'ossido di ferro a grana fine e il silicato di ferro nel fango fine con una macchina per liquami elettromagnetici a campo alto e medio fine.

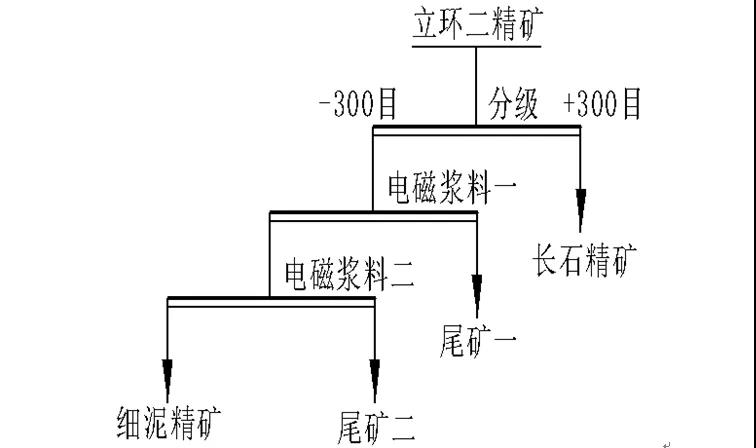

3. Rimozione del ferro dai liquami di fango fine

Il secondo concentrato di Lihuan viene scaricato dai fanghi fini al di sotto di -300 mesh attraverso lo straripamento e il processo di rimozione del ferro due volte mediante la macchina per liquami elettromagnetici viene utilizzato per ottenere il prodotto concentrato in polvere fine. Il flusso del processo è mostrato nella Figura 2 e i risultati del test sono mostrati nella Tabella 3.

Figura 2. Il flusso del processo del test di rimozione del ferro dal liquame di fango fine

Tabella 3. Indice di rimozione del ferro da fanghi fini

Dopo aver classificato il concentrato di Lihuan, il bianco del concentrato di feldspato a grana media +300 mesh è aumentato dal 36,15% al 56,49% e il bianco del fango fine è diminuito al 23,07%. -I fanghi fini da 300 mesh vengono rimossi dal ferro due volte mediante l'impasto elettromagnetico e si può ottenere un prodotto in polvere fine di grado ceramico con una resa del 42,31% e un candore del 41,80%.

3. Test dell'intero processo

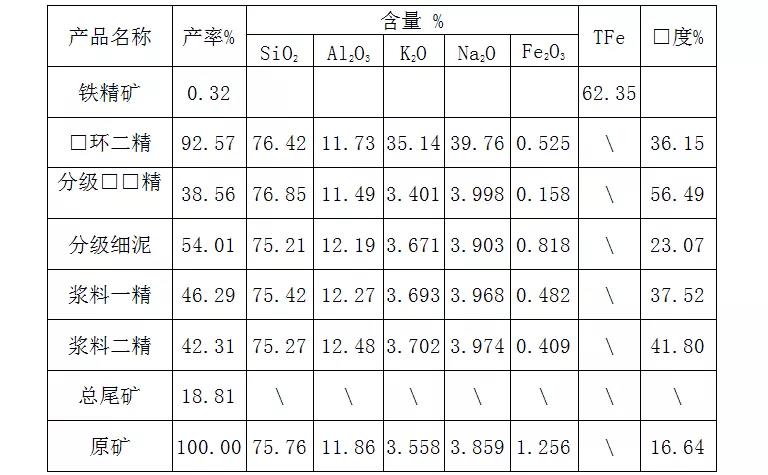

Condizioni di test e indicatori completi per eseguire l'intero test del processo.

Figura 3. L'intero processo di segatura del processo di prova del fango

Tabella 4. Indicatori di test per l'intero processo

Allegato: Temperatura biscotti 1200℃

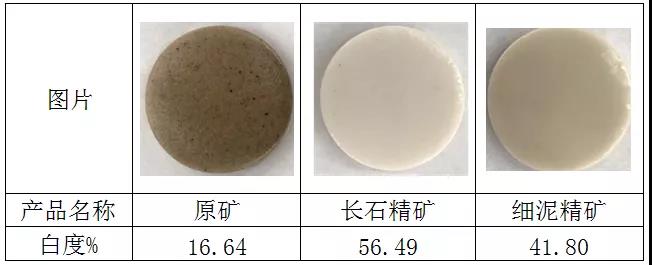

Il minerale di fango di sega viene setacciato + macinato + separazione magnetica debole + piastra piana + anello verticale + anello verticale + processo di separazione magnetica del liquame elettromagnetico per ottenere minerale di ferro con una resa dello 0,32% e un grado TFe del 62,35%. Con una resa del 38,56% e un punto di bianco del 54,69% di prodotti concentrati di feldspato di grado ceramico a grana media e una resa del 42,31% di punto di bianco di prodotti concentrati di grado ceramico a polvere fine del 41,80%; la resa totale dei residui magnetici è del 18,81%, può essere utilizzata come materia prima per mattoni aerati.

Questo processo tecnologico consente un utilizzo completo dei residui di fango di segatura e può ottenere maggiori vantaggi economici e un significato sociale di protezione ambientale.

Orario di pubblicazione: 04-marzo-2021