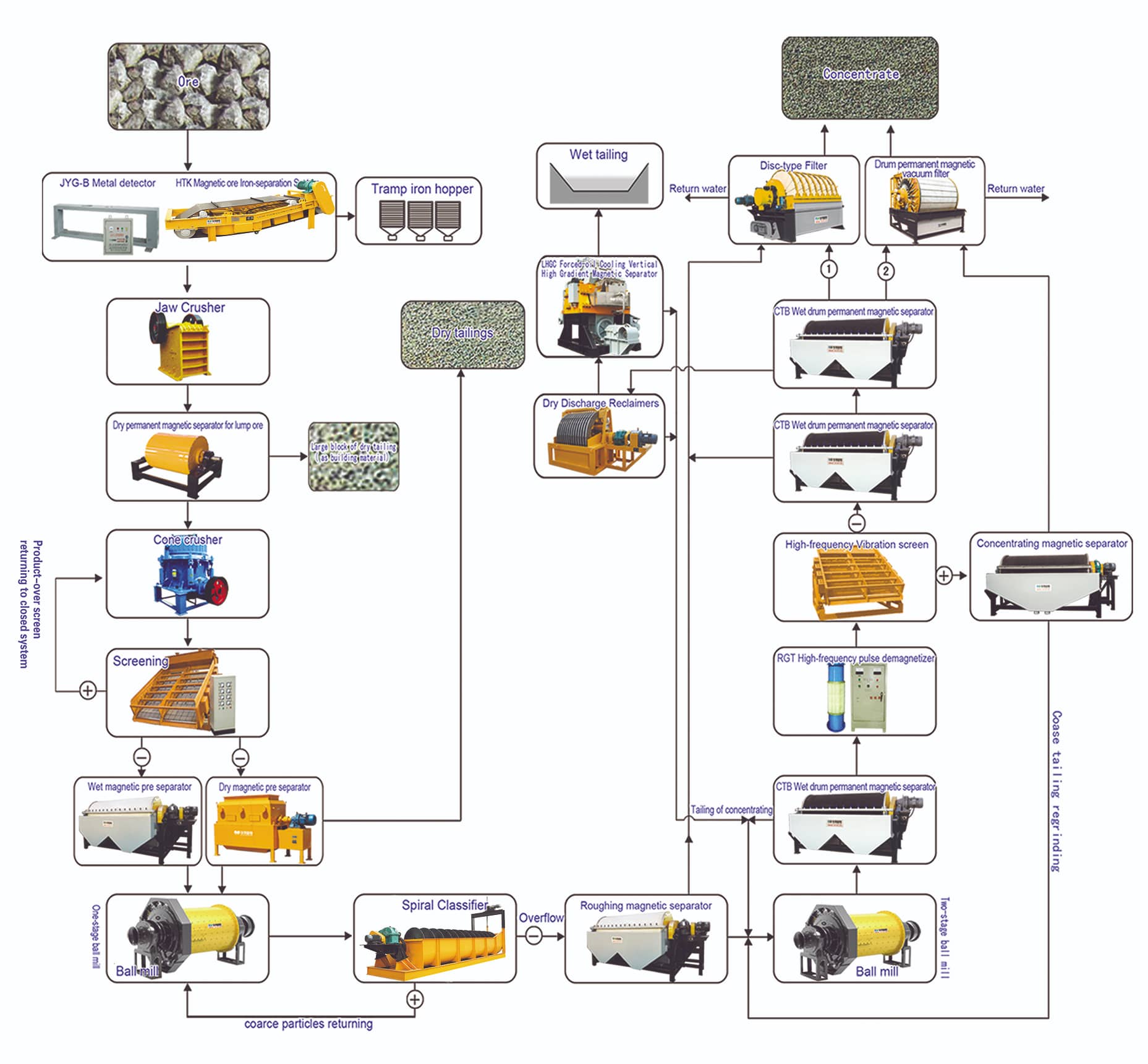

Essendo uno dei metalli più antichi e più utilizzati al mondo, il minerale di ferro è una materia prima essenziale per la produzione di ferro e acciaio.Attualmente, le risorse di minerale di ferro sono in esaurimento, caratterizzate da una percentuale maggiore di minerale magro rispetto al minerale ricco, al minerale più associato e alle composizioni minerali complesse.Il ferro viene comunemente estratto dal suo minerale, noto come ematite o magnetite, attraverso un processo chiamato arricchimento del minerale di ferro.Le fasi specifiche coinvolte nell'estrazione industriale del ferro possono variare a seconda della natura del minerale e dei prodotti desiderati, ma il processo generale prevede tipicamente le seguenti fasi:

Estrazione

I depositi di minerale di ferro vengono inizialmente identificati attraverso attività di esplorazione.Una volta trovato un giacimento praticabile, il minerale viene estratto dal terreno utilizzando tecniche minerarie come l'estrazione a cielo aperto o sotterranea.Questa fase iniziale è fondamentale perché pone le basi per i successivi processi di estrazione.

Frantumazione e macinazione

Il minerale estratto viene poi frantumato in pezzi più piccoli per facilitare l'ulteriore lavorazione.La frantumazione viene solitamente effettuata utilizzando frantoi a mascelle o frantoi a cono, mentre la macinazione viene effettuata utilizzando mulini autogeni o mulini a sfere.Questo processo riduce il minerale ad una polvere fine, rendendolo più facile da maneggiare e lavorare nelle fasi successive.

Separazione magnetica

Il minerale di ferro spesso contiene impurità o altri minerali che devono essere rimossi prima di poter essere utilizzati nella produzione di ferro e acciaio.La separazione magnetica è un metodo comune impiegato per separare i minerali magnetici da quelli non magnetici.Magneti potenti, come il separatore magnetico Huate, vengono utilizzati per attirare e separare le particelle di minerale di ferro dalla ganga (materiali indesiderati).Questo passaggio è fondamentale per migliorare la purezza del minerale.

Beneficiamento

Il passo successivo è l'arricchimento del minerale, dove l'obiettivo è aumentare il contenuto di ferro attraverso varie tecniche.Questo processo può comportare metodi di lavaggio, vagliatura e separazione per gravità per rimuovere le impurità e migliorare la qualità del minerale.L'arricchimento può includere anche la flottazione, in cui sostanze chimiche vengono aggiunte al minerale per far galleggiare le particelle di ferro e separarle dal resto del materiale.

Pellettizzazione o sinterizzazione

Una volta che il minerale è stato arricchito, potrebbe essere necessario agglomerare le particelle fini in particelle più grandi per una lavorazione più efficiente.La pellettizzazione prevede la formazione di piccoli pellet sferici facendo rotolare il minerale con additivi come calcare, bentonite o dolomite.La sinterizzazione, d'altra parte, comporta il riscaldamento dei minerali fini insieme ai flussi e alla brezza di coke per formare una massa semifusa nota come sinterizzazione.Questi processi preparano il minerale per la fase finale di estrazione migliorandone le proprietà fisiche e le caratteristiche di manipolazione.

Fusione

La fase finale del processo di estrazione è la fusione, in cui il minerale di ferro viene riscaldato in un altoforno insieme al coke (un combustibile carbonioso) e al calcare (che funge da flusso).Il calore intenso scompone il minerale in ferro fuso, che si raccoglie sul fondo del forno, e scorie, che galleggiano sulla parte superiore e vengono rimosse.Il ferro fuso viene quindi colato in varie forme, come lingotti o billette, e ulteriormente lavorato per ottenere i prodotti siderurgici desiderati.

È importante notare che diversi depositi di minerale di ferro e impianti di lavorazione possono presentare variazioni nei processi specifici utilizzati, ma i principi generali rimangono simili.L'estrazione del ferro dal minerale è un processo complesso e articolato in più fasi che richiede un'attenta gestione delle risorse e della tecnologia.L'inclusione di apparecchiature avanzate come il separatore magnetico Huate migliora l'efficienza e la qualità del processo di separazione, garantendo che il prodotto finale soddisfi gli standard richiesti per la produzione di ferro e acciaio.

Orario di pubblicazione: 08 luglio 2024